工业门(工业提升门)是工厂、仓库、物流中心等场所的核心通行设备,堪称生产物流的“生命线 ”。其稳定运行直接关联生产效率、货物安全与人员通行安全,一旦故障停机,不仅会阻断物流链路,还可能引发安全隐患。面对工业门多样的故障现象,如何快速定位根源、高效解决问题?本文系统梳理工业门10大高频故障,从原因分析、基础自查到专业解决方案逐一拆解,助您精准排障,快速恢复生产秩序。

一、工业门10大高频故障及处理路径概览

下表汇总了工业门最常见的故障现象、核心诱因及专业解决方向,可帮助您快速建立初步判断,明确处理优先级:

|

排名 |

故障现象 |

可能的核心原因 |

专业解决路径 |

|

1 |

门体运行卡滞、异响 |

轨道变形/异物堵塞、滚轮磨损、平衡系统失调 |

轨道清洁与校正、更换磨损部件、专业校准平衡系统 |

|

2 |

电机空转,门体不动 |

离合器未啮合、传动件(皮带/链条)损坏、过载保护触发 |

切换离合器档位、更换传动件、清除障碍并复位 |

|

3 |

遥控/按键失灵 |

电源中断、遥控器信号问题、控制单元故障 |

检查供电、遥控器对码/更换、检修控制板 |

|

4 |

门体下滑,无法悬停 |

制动系统故障、平衡弹簧疲劳/断裂 |

调整/更换制动器、专业人员校准/ 更换平衡弹簧 |

|

5 |

安全装置(光栅)失效 |

对位不准、镜面脏污、部件老化损坏 |

重新校准光路、清洁镜面、更换安全部件 |

|

6 |

开/关不到位,撞击限位 |

行程限位器设置漂移、限位开关损坏 |

重新设定行程参数、更换限位开关 |

|

7 |

门帘(快速门)变形 |

抗风杆断裂、导轨变形、底边密封损坏 |

修复抗风杆、校正导轨、更换密封条 |

|

8 |

控制系统报故障代码 |

传感器反馈异常、内部电路故障 |

查阅代码手册针对性检查、专业人员检修 |

|

9 |

运行噪音异常增大 |

结构件松动、传动机构缺油、轴承磨损 |

系统性紧固部件、补充专用润滑油、更换磨损件 |

|

10 |

门体整体歪斜、下垂 |

安装基础沉降、单侧承重件损坏 |

加固安装基础、专业校正门架与提拉系统 |

二、高频故障深度分析与全流程解决方案

(一)故障一:门体运行卡滞、异响(最高发故障)

核心原因

轨道内长期积聚粉尘、杂物,或受撞击导致变形,阻碍门体滑行;滚轮轴承磨损、连接五金件松动,导致运行晃动;扭簧等平衡系统疲劳、断裂,使门体自重无法平衡,强行运行引发卡滞与异响。

基础自查(非专业人员可操作)

1.

清理轨道:用毛刷、吸尘器清除轨道内杂物,检查轨道是否有明显变形、凹陷;

2.

检查滚轮与连接件:手动推动门体,观察滚轮转动是否顺畅,逐一检查门体框架、伸缩杆的螺丝是否松动;

3.

初步判断平衡系统:断电后手动提升门体,若感觉异常沉重或提升困难,大概率是平衡弹簧故障。

专业解决方案

•

轨道校正:需使用专业工具进行直线度校正,确保精度达±0.1mm,避免后续再次卡滞;

•

平衡系统维修:高张力平衡弹簧的校准与更换存在极高安全风险,必须由具备ISO 45001职业健康安全管理体系认证的团队操作;

•

案例参考:在北京会展中心工业门年度维保项目中,专业团队通过轨道清洁校正、平衡系统检测保养等全流程服务,使设备年均故障次数下降70%,大幅提升运行稳定性。

(二)故障二:电机空转,门体不动

核心原因

动力传递链路中断,常见于离合器未切换至“电动模式 ”、传动皮带/链条断裂/脱落;或因轨道卡滞、门体承重过大导致电机过载,触发热保护停机。

基础自查(非专业人员可操作)

1.

检查离合器档位:找到电机侧面的离合器,确认其处于“电动 ”档位(参考设备说明书),若在“手动”档位则切换调整;

2.

查看传动部件:打开机头外壳,检查皮带、链条是否断裂、脱落;

3.

排查过载问题:清理轨道异物后,手动推动门体确认无卡滞,等待电机冷却(约30分钟)后重试。

专业解决方案

•

传动部件更换:需使用与原厂匹配的皮带、链条,确保传动精度与使用寿命;

•

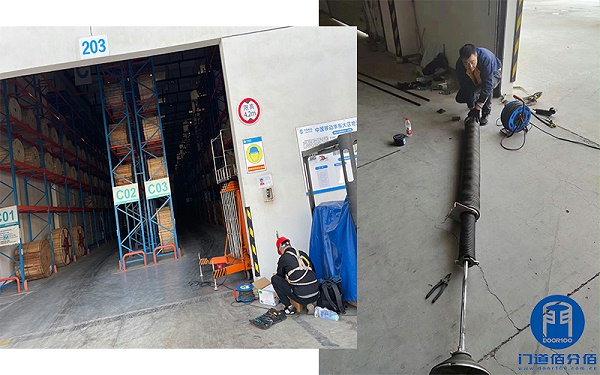

紧急响应保障:核心生产场景故障需快速修复,具备全国直营网点与完善供应链的服务商可实现极速响应,例如济南物流中心多樘提升门门体不动,当地服务商4小时内携带备件抵达现场完成修复,保障春运高峰通行。

(三)故障三:遥控/按键失灵

核心原因

主电源中断、线路松动或保险丝烧毁;遥控器电池耗尽、信号干扰,或需重新对码;控制主板、接收模块故障。

基础自查(非专业人员可操作)

1.

检查供电:确认主电源开关已打开,检查电源线连接是否松动,查看保险丝是否烧毁;

2.

排查遥控器:更换遥控器新电池,尝试靠近门体控制盒重新操作;若有备用遥控器,用备用遥控器测试,判断是否为原遥控器故障;

3.

排除信号干扰:移除控制盒附近的大功率电器、金属遮挡物,避免信号屏蔽。

专业解决方案

•

电气故障检修:控制主板、接收模块的故障需专业人员使用诊断仪检测,精准定位电压波动(要求≤±3%)、电路短路等问题;

•

原厂参数匹配:维修后需调用品牌原厂参数库校准,确保遥控与控制单元匹配,避免后续误触发。

(四)故障四:门体下滑,无法悬停(高安全风险故障)

核心原因

电机刹车片磨损、制动器调整不当,制动力不足;平衡弹簧力值衰减或断裂,无法抵消门体自重,导致门体无法悬停甚至自动下滑。

基础自查(非专业人员可操作)

1.

测试悬停功能:将门体提升至中间位置后松手,若门体快速下滑,立即断电停用,避免安全事故;

2.

检查制动器:观察电机制动器是否有明显磨损、松动,无专业工具不建议自行调整。

专业解决方案

•

制动器维修:专业人员调整制动器间隙,或更换磨损的刹车片,确保制动力达标;

•

平衡系统校准:根据门体重量、尺寸精确计算弹簧力值,完成校准或更换,从根源解决问题;

•

资质保障:选择具备ISO 9001质量管理体系认证、标准化作业流程的服务商,确保维修质量与安全。

(五)故障五:安全装置(光栅)失效

核心原因

设备震动导致光栅发射器与接收器对位偏移;镜面被灰尘、油污遮盖;光栅部件老化、内部电路故障。

基础自查(非专业人员可操作)

1.

清洁与对位:用干净软布擦拭光栅镜面,观察发射器与接收器是否对齐(指示灯正常常亮为对齐,闪烁为未对齐);

2.

测试功能:用不透明物体遮挡光栅光路,若门体未触发停止/反转,说明装置失效。

专业解决方案

•

定期校准:建议每季度由专业人员使用专用工具进行光路校准,确保检测精度;

•

安全升级:高人流、高安全需求场景(如会展中心、物流仓库),可加装双冗余安全光幕,将安全风险降低90%;

•

标准参考:《自动门安全规范》等国家/行业标准中,“ 防夹力≤150N”的检测标准已纳入安全要求,专业服务商可按规范完成安全装置调试。

(六)故障六至十:共性要点与快速处理方向

1.

故障六(开/关不到位)、故障八(系统报错):核心是“ 参数/传感器问题”——限位不准可重新设定行程参数,系统报错需查阅设备手册解读代码,针对性更换故障传感器;

2.

故障七(门帘变形)、故障九(噪音增大):核心是“机械结构 /润滑问题”——门帘变形需修复抗风杆、校正导轨,噪音增大需全面紧固部件、补充专用润滑油,更换磨损轴承;

3.

故障十(门体歪斜):核心是“基础 /结构问题”——多因安装基础沉降、单侧滚轮/承重件损坏导致,需专业团队加固基础、校正门架,避免强行运行加剧变形。

三、总结:建立预防性维保体系,降低长期运维成本

小问题可以按指南先排查,但真正的省钱之道是 “预防” 。和门道佰分佰 这样的团队建立定期维保,他们能通过专业检查把大问题扼杀在摇篮里,长远来看反而更省钱省心!

门道佰分佰工业门维保与维修的核心保障,重点关注3点:

1.

资质与技术:具备行业标准参编经验、相关体系认证,工程师团队专业持证;

2.

响应与配件:全国直营网点覆盖,可实现市区4小时极速响应;配件源自品牌战略合作,正品率100% 且价格透明;

3.

售后保障:提供30天同故障免费返工、配件质保,维保优化送公众责任险(最高300 万元),全程无忧。

工业门作为生产物流的“咽喉要道

”,其稳定运行直接关乎生产效率与安全。将专业的事交给专业团队,建立长期维保伙伴关系,是保障通行畅通、降低运维成本的最优决策。